I&T : Quelle a été la genèse du laboratoire commun Icare et quels sont ses objectifs ?

Lionel Marcin : Le laboratoire commun Icare s’inscrit dans la continuité d’une chaire industrielle de l’agence nationale de recherche (ANR), baptisée Self-heating (pilotée par l’Ecole nationale supérieure des techniques avancées (ENSTA) Bretagne et en collaboration avec Safran et Naval Group, la chaire s’est tenue de 2020 à 2024, ndlr). Il est le fruit d’une collaboration étroite et poreuse entre les ingénieurs Safran et les chercheurs de l’Institut de recherche Dupuy de Lôme (IRDL) de l’ENSTA Bretagne. La chaire a permis d’accéder rapidement aux propriétés de fatigue de nos matériaux sous sollicitation cyclique, grâce à une technique, l’auto-échauffement sous sollicitation cyclique, s’appuyant sur la signature thermique des matériaux lors de leur sollicitation.

Fort de cette chaire et de ces acquis, nous avons souhaité pérenniser cette collaboration à travers la mise en place de ce laboratoire commun, pour étudier plus finement nos matériaux, notamment pour la fiabilité et la tenue de nos composants dans l’environnement moteur.

Nous travaillons aussi à l’avenir. La chaire avait pour vocation d’éprouver le potentiel de la technique d’auto-échauffement sur des matériaux d’intérêt pour Safran. Le laboratoire commun va avoir pour but de poursuivre ces études, en y inscrivant d’autres classes de matériaux : les matériaux composites, ceux issus de la fabrication additive, etc. Nous souhaitons également aller plus loin en termes de sollicitations, du point de vue des températures de fonctionnement, des environnements adressés ou par exemple des effets d’oxydation.

En quoi consiste cette technique liée à l’auto-échauffement permettant de caractériser les propriétés de fatigue des matériaux ? Quels sont ses avantages ?

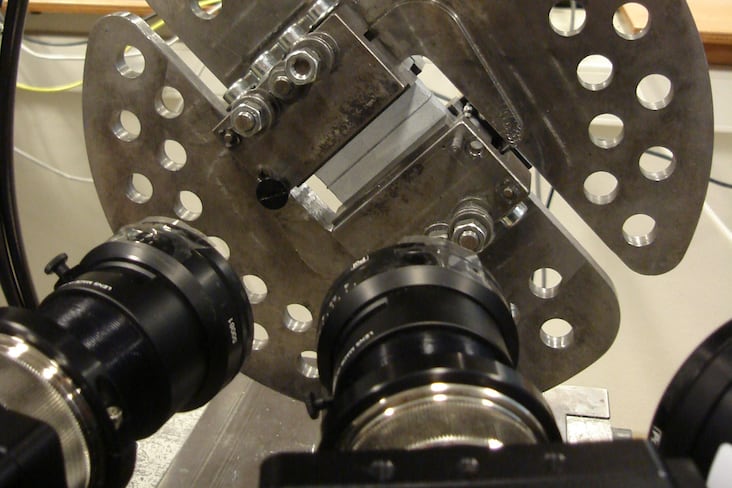

L’auto-échauffement définit l’échauffement naturel d’un matériau sous l’effet d’une sollicitation cyclique. La technique développée dans le cadre de la chaire consiste à réaliser un essai de fatigue : on répète sur un matériau un nombre de cycles défini pour un niveau d’effort associé. Durant cette sollicitation, nous allons mesurer l’élévation de la température. En fonction du niveau d’effort appliqué au matériau et de l’élévation de la température, nous allons pouvoir construire une courbe d’auto-échauffement. À partir d'un travail de modélisation, nous pouvons ainsi déterminer à partir de combien de cycles, et pour un niveau d’effort connu, le matériau va se casser.

Un des verrous levés durant la chaire a été de pouvoir réaliser des essais à 1000°C sur des superalliages à base de nickel et de mesurer, via thermographie infrarouge, l’élévation de température. Nous avons également mis en place un protocole d’évaluation de matériaux lorsque ceux-ci sont recouverts de revêtements en fonction des sollicitations cycliques.

Un communiqué précise que cette méthodologie permet de réduire d’un facteur 100 le temps nécessaire de caractérisation des propriétés de fatigue après sollicitations cycliques. Est-ce une valeur théorique ou observée ? Vous attendez-vous à un facteur similaire durant vos études de nouveaux matériaux dans le cadre du laboratoire commun ?

C’est un facteur qui a bel et bien été observé, notamment sur les classes de matériaux pour lesquelles on dispose d’un bon retour d’expérience. Pour une même information d’intérêt pour notre bureau d’étude et en comparaison des méthodes classiques détermination des propriétés de fatigue, nous réduisons le nombre d’éprouvettes ainsi que la durée des essais. En cumulant ces deux réductions, on arrive bien à un facteur 100. Il sera donc possible d’observer de mêmes facteurs sur de nouveaux matériaux.