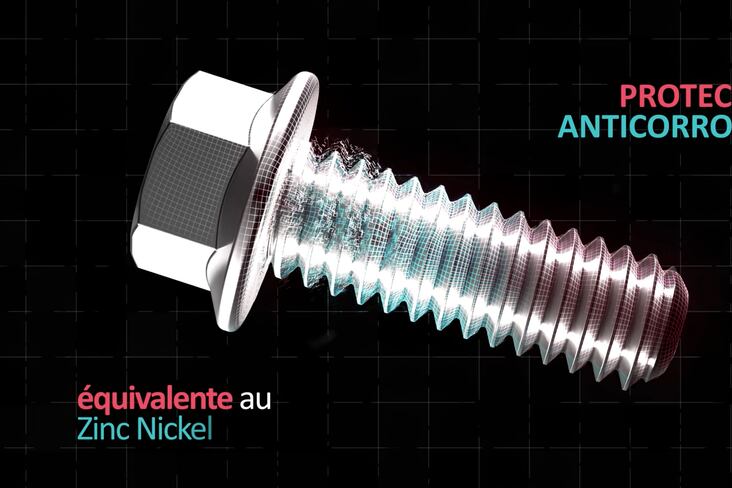

Toujours au même endroit, à Chambéry, en Savoie, et le même bureau du directeur général de Mithieux Metal Protect, Jonathan Fhima est fier de son entreprise – concepteur et applicateur de solutions anticorrosion à hautes performances. Du zinc au zinc-nickel jusqu’à l’étain-zinc, ces procédés, pour une protection durable des pièces, illustrent cette dynamique d’innovation de l’entreprise. Si l’on doit lire le contexte du nouveau futur des véhicules électriques, il se résume par la vision insufflée par Jonathan Fhima. Le Plan climat 2018 fixe l’objectif de mettre fin à la commercialisation des voitures à motorisation thermique en 2035. La filière automobile anticipe. Pour Mithieux Metal Protect, entreprise forte d’une expertise de haute technicité reconnue depuis trois générations dans la protection anticorrosion des métaux, la solution est rapidement trouvée. En collaboration avec MacDermid Enthone - un partenaire historique de Mithieux Metal Protect pour la formulation de procédés –, un programme d’étude est lancé, début 2021, afin de répondre à la mutation de l’industrie automobile qui impacte notamment l’industrie des pièces de fixation. L’objectif : trouver le meilleur compromis technique et économique du marché permettant à la fois un traitement contre la corrosion équivalente au traitement par le zinc-nickel et une conductivité électrique équivalente à celle de l’argent. Jonathan Fhima précise : « Le procédé développé permet de lever les verrous technologiques existant sur les revêtements à destination des véhicules électriques et hybrides pour lesquels il n’existait pas jusqu’à présent de solution combinant haute tenue à la corrosion et forte conductivité électrique ».

Un revêtement multifonctionnel à forte valeur ajoutée

Le département R&D de Mithieux Metal Protect a lancé une ligne pilote afin d’évaluer les fonctionnalités recherchées. Au total, 18 mois d’essais et d’investigations ont conduit à E-volution2 (E pour électrique et le chiffre 2 pour ces deux propriétés), une nouvelle génération de revêtement à base d’un alliage à 75 % d’étain et 25 % de zinc pour grandes séries. Ce traitement électrolytique a un pouvoir de pénétration forte, par rapport au revêtement de zinc-nickel, pour revêtir des pièces pleines ou creuses, à géométrie complexe comme les écrous, rivets, vis ou connecteurs, et protège de la corrosion galvanique les pièces en alliages d’aluminium en contact. Par la qualité d’une répartition homogène des épaisseurs déposées et par la finesse de la structure métallurgique du dépôt, ce traitement anticorrosion est idéal pour les connexions électriques dans l’industrie automobile ou le secteur de l’automatisation. Idéal également pour la conductivité électrique des busbars des véhicules électriques ou des pièces assurant une liaison électrique ou une mise à la terre. L’étain-zinc électrodéposé est l’alliage offrant le plus de valeur ajoutée aux pièces. Au-delà d’une protection anticorrosion et conductivité équivalente à celle du zinc-nickel et de l’argent respectivement, la soudabilité des pièces est excellente. En fonction des cahiers des charges, un top coat peut être réalisé. En 2022, Mithieux Metal Protect a modifié l’une de ses lignes de traitement pour intégrer des postes d’étain zinc, pour une capacité de production de deux tonnes par jour.

L’environnement, partie intégrante de la démarche

La synergie du partenariat entre l’applicateur (Mithieux Metal Protect) et le fournisseur de produit chimique de spécialités (MacDermid Enthone) a permis l’installation d’un procédé à haute efficacité énergétique avec un rendement deux fois supérieur et une application à densité de courant inférieure à un procédé de zinc-nickel. Côté environnement, la consommation des ressources est optimisée, le procédé ayant un très bon facteur de répartition de dépôt. Par un processus d’électrolyse sélective du bain de rinçage mort, les déchets d’étain sont revalorisés. Les approvisionnements en étain et en zinc sont sécurisés, et les minerais ne proviennent pas de pays en zone de conflit (Conflict Minerals). L’entreprise est certif iée ISO 9001 , 14001 et IATF 16949. Les premières séries de pièces sont en cours de production. Coût total de l’investissement à venir : 2 M€, dont 800 000 € de soutien du gouvernement - via le plan d’investissement lancé dans le cadre de France 2030 - pour lequel Mithieux Metal Protect est lauréat de l’appel à projets pour son inovation E-volution2, un procédé automatisé et digitalisé, comme pour l’ensemble des procédés proposés par l’entreprise.

La qualité de la chaîne de valeur

À travers ces différents investissements, Mithieux Metal Protect offre un choix de revêtements – pour moyenne ou grande série – et répond à différents besoins dans l’anticorrosion : traitement électrolytique de zinc pour des conditions en service modérées ou un traitement électrolytique de zinc-nickel en environnement sévère, sans cyanure dans les deux cas. Quant au traitement chimique brunissage, ce procédé protège de façon temporaire les pièces métalliques avec un aspect cosmétique noir en respectant les cotes les plus précises. Ce traitement s’applique à l’automobile, au cycle, aux machines-outils, à la visserie, aux pièces de décolletage… Plus d’une soixantaine de personnes sont à l’oeuvre (production 24 h/24, administration…) pour livrer quotidiennement les clients dans les délais impartis, parfois très courts, selon les besoins de la supply chain automobile. À l’année, plus de 10 000 tonnes de pièces sont traitées dans l’usine d’une superficie de 6 000 m2. La protection durable par excellence.