Fixer vite et fort, avec un minimum de contraintes et à moindre coût. Ce sont quelques-unes des promesses des fabricants de colles et d’adhésifs. Ces dernières années, leurs produits sont devenus aussi indispensables à l’industrie – si ce n’est plus – que les historiques vis, écrous et autres rivets. « Un assemblage est plus rapide à réaliser par collage qu’avec des fixations mécaniques, fait valoir Jérôme des Buttes, le président d’Aficam, l’Association française des industries des colles, adhésifs et mastics. C’est une fixation durable qui améliore la qualité et la performance.»

Plus de la moitié des entreprises ont fait évoluer leur mode d’assemblage au cours des vingt dernières années, indique le représentant de l’organisation dont les adhérents ont réalisé 1,5 milliard d’euros de chiffre d’affaires en 2020 (+ 50 % depuis 2000). Les secteurs de la construction et des transports représentent plus des deux tiers de leurs débouchés.

« Une solution pratique et définitive » pour les avionneurs

Dans l’aéronautique, « après avoir été longtemps considéré comme une solution rapide mais temporaire, le collage structural est maintenant utilisé comme une solution pratique et définitive, observe Bertrand Volckrick, le directeur technique du marché aéronautique pour l’Europe, le Moyen-Orient, l’Afrique et l’Asie-Pacifique de 3M. Par rapport aux systèmes de fixation mécanique, la colle répartit les contraintes sur des surfaces plus importantes, évitant les phénomènes de fatigue. » Même si la combinaison avec des rivets reste courante pour les pièces de grandes surfaces, la réduction du nombre de composants mécaniques se confirme au fil du temps. Grâce à l’utilisation conjointe du collage et du rivetage, Airbus a pu éliminer la moitié des rivets de certains modèles et diminuer la masse et la consommation de ses appareils, relève l’Aficam.

- 67.52-2.71

12 Février 2026

Pétrole Brent contrat à terme échéance rapprochée$ USD/baril

- 708.25-6.07

Novembre 2025

Phosphate diammonique (DAP)$ USD/tonne

- 52.7-4.18

Décembre 2025

Cours des matières premières importées - Pétrole brut Brent (Londres) en euros€/baril

Pour les industriels du transport – dont l’allégement est un enjeu majeur pour réduire leurs émissions de gaz à effet de serre –, les adhésifs sont un véritable allié. « La densité de nos produits est systématiquement étudiée », assure Maxime Barbier, responsable grands comptes pour l’activité adhesive technologies de Henkel. L’évolution du choix des matériaux va de pair avec celle des solutions. « Plus les constructions sont légères, plus il y a de composites et plus on colle », remarque Bertrand Volckrick, qui cite en exemple les nombreux raidisseurs fixés sur les fuselages en thermoplastiques et en fibre de carbone des A 350. Chez Safran, qui recourt à des aubes composites plutôt qu’en métal pour sa nouvelle génération de moteurs, le collage s’est imposé comme l’unique solution pour fixer les bords d’attaque en titane et éviter les risques de corrosion.

Des colles à tout faire

Dans le spatial, le ruban adhésif est depuis longtemps considéré comme le couteau suisse de l’astronaute. Utilisé comme pansement pour réparer le garde-boue du premier rover lunaire ou comme « stop fuite » sur une canalisation de la navette Endeavour, le produit, qui se joue de la gravité, est aussi indissociable des satellites et de leurs lanceurs en composite. Son rôle évolue. Historiquement relégués au traitement de problématiques de masse et d’aménagement sur les satellites et infrastructures orbitales, les adhésifs voient leurs propriétés s’étoffer depuis quelques décennies. « Outre la fonction de liaison, les produits doivent aujourd’hui répondre à une approche multiphysique, en intégrant des fonctionnalités électriques, thermiques et, demain, conséquence d’enjeux technico-économiques et sociétaux, être 100 % biosourcés et recyclables », souligne Pierre Jouanne, ingénieur développement chez Thales Alenia Space.

Maîtriser l’exécution

Outre la fonction de liaison, les rubans adhésifs doivent intégrer des fonctionnalités électriques et thermiques. Demain, ils devront également être 100% biosourcés et recyclables.

— Pierre Jouanne, ingénieur développement pour Thales Alenia Space

Une technologie pour rendre démontable le collage de composants à forte valeur ajoutée devrait voir le jour d’ici à quelques mois. « Nous voulons nous affranchir des problématiques d’usinage, limiter le nombre de vis embarquées sur nos satellites et apporter de la flexibilité dans les phases d’intégration », explique Pierre Jouanne. Le fabricant de systèmes spatiaux se tourne aussi vers des solutions biomimétiques, comme une déclinaison chimique de la patte du gecko pour faciliter la manipulation des miroirs sur les satellites de télécommunications.

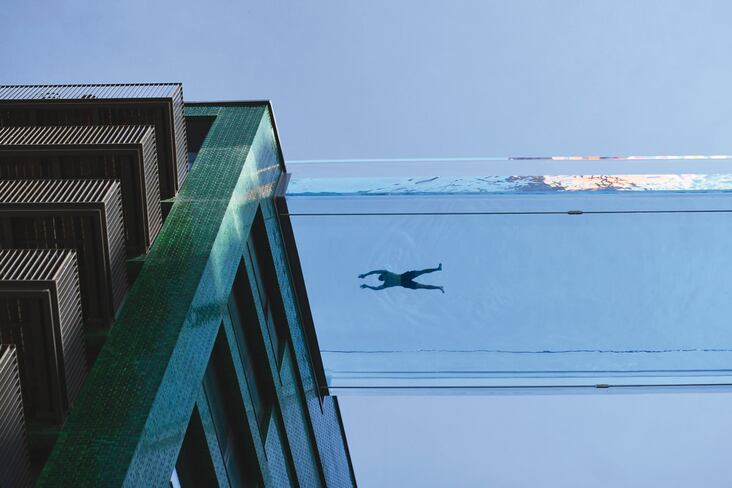

Dans les nouvelles gammes automobiles, les techniques de collage favorisent le développement des surfaces vitrées. Plus léger que l’acier, plus design, le verre, qui ne peut être soudé ou percé, a vu sa présence augmenter « de 15 % ces dix dernières années », indique Maxime Barbier. Avec un bénéfice pour la sécurité : «Le pare-brise contribue à 40% de la rigidité de la caisse», poursuit le responsable du spécialiste allemand Henkel. Avec l’avènement des véhicules autonomes, le collage s’impose aussi pour fixer les nombreux capteurs et caméras. «Le marché explose, assure Valérie Coquereaux, la directrice marketing de la division collage d’ARaymond. En Europe, à partir de fin 2022, les nouveaux véhicules devront être équipés de caméras collées. Ces pièces deviennent des pièces de sécurité. Il n’y a pas intérêt à ce qu’elles dévient de leur axe.» L’expert de la fixation, plus connu pour ses solutions de clipage, est positionné pour accompagner la fiabilisation du procédé de mise en œuvre.

La recherche de l’esthétisme joue aussi en faveur du collage. « Quand les industriels veulent monter en gamme, ils ne veulent pas voir un trou avec une vis et un écrou. Ils veulent un aspect lisse et non affleurant que la colle est l’une des seules à permettre », précise Valérie Coquereaux. Pour autant, insiste la directrice, le collage est une technique d’assemblage complémentaire plutôt que de remplacement. « À la différence de points de fixation qui peuvent être contrôlés, la bonne exécution d’un collage ne peut pas être vérifiée autrement que par un test destructif. Elle nécessite donc une parfaite maîtrise de la mise en œuvre. Cette technologie fait parfois peur aux industriels qui n’ont pas les compétences ou les ressources. » Pour cette raison, ARaymond a développé une offre de services couvrant l’intégralité du projet d’industrialisation, de l’équipement jusqu’à la formation des opérateurs.

Industrialiser les procédés

La modernisation des process est une tendance qui s’accélère. « Depuis dix ans, nous fournissons de plus en plus la robotique de dépose », confirme le responsable d’Henkel. Si les industriels de l’automobile sont bien équipés, ce n’est pas encore le cas de ceux de l’aéronautique et du spatial. Ces deux secteurs doivent pourtant augmenter leurs cadences. Les premiers pour doubler leur production annuelle en dix à vingt ans, les seconds pour répondre à la demande pressante des constellations de satellites. Avec des commandes de plusieurs centaines d’appareils, Thales Alenia Space a récemment créé trois plates-formes robotisées destinées au collage dans le cadre de son projet usine du futur. Chacune permet une opération : coller des inserts, des OSR (optical solar reflectors) ou des cellules photovoltaïques. « En industrialisant le procédé de collage des miroirs, on a divisé par deux le temps de cycle, limité l’exposition de nos opérateurs aux produits dangereux et amélioré la qualité finale », affirme Pierre Jouanne.

D.R.

D.R. Dans l’usine 4.0 de Thales Alenia Space , à Hasselt (Belgique), les cellules photovoltaïques des panneaux solaires des satellites sont assemblées et collées par une plate-forme robotisée. (Photo D.R.)

Gain de productivité, allégement, résistance, esthétisme… Les arguments en faveur des colles ne manquent pas. Mais elles ont un défaut. Bien qu’évitant le recours à des vis et rivets, elles ne sont pas très écolo. Le démontage pour recyclage des pièces assemblées par collage structural reste une gageure. « Nous n’avons pas de process simple, mais on travaille dessus, reconnaît Bertrand Volckrick. Si on introduit une faiblesse, il y aura un doute qu’elle se propage à son utilisation. » Quant aux solvants utilisés dans leur formulation, ils sont responsables d’émissions de composés organiques volatils (COV). Dans certaines applications, les chimistes les remplacent par de l’eau et formulent les premiers produits biosourcés.

« Avec le déploiement des nouvelles plates-formes Stellantis, la part du collage structural est en hausse »

Christophe Gruat, directeur adjoint painting process engineering chez Stellantis

Le collage a joué un rôle essentiel dans la production de la Citroën Ami, le véhicule électrique sans permis. Ce projet aurait-il pu aboutir avec une autre technologie d’assemblage ?

Le collage a fortement contribué à sa réussite. Soixante-dix mètres de cordon d’une même colle ont été déposés pour assembler des pièces plastiques d’habillage et des vitrages sur la structure tubulaire portante. Compte tenu de la longueur et de la sensibilité de l’opération, un process d’application robotisé a été mis en place, avec une étape de flammage des pièces avant encollage pour assurer une forte adhésion.

Citroën utilise-t-il plus de colle aujourd’hui ?

Avec le déploiement des nouvelles plates-formes Stellantis, la part du collage structural est en hausse sur des modèles comme la dernière C4 ou le nouveau Berlingo. Pour autant, cette technologie ne remplace pas les fixations mécaniques. Elle vient assister le soudage utilisé sur les pièces de tôlerie. Le collage structural permet de diminuer le nombre global de points de soudure en améliorant la rigidité, la résistance au choc, la durabilité. Il réduit aussi l’alourdissement du véhicule et les coûts de fabrication.

L’assemblage par collage va-t-il croître dans le futur ?

La stratégie de conception s’oriente de plus en plus vers l’utilisation de multiples matériaux (acier, aluminium, magnésium, plastique, composite...) qui font du collage une technologie très intéressante. Dans ces configurations d’assemblage, les technologies de soudage sont très limitées et les fixations mécaniques sont contraignantes en termes de conception et de coût de fabrication.

Propos recueillis par Laurent Rousselle